|

|

|

Die EMS - P3 - Cobra, aber auch die EMS - P2 gehören sicher zu den stärksten Maschinen im Hobby-Markt. Auch Fräsen so um die 8000 Euro anderer Hersteller haben sicher nicht mehr Leistung. Durch die angetriebenen Muttern sind diese nicht nur sehr genau, sondern Sie haben das Problem von schwingenden Spindeln bei höheren Geschwindigkeiten einfach nicht. Exakt, schnell, schwingungsarm, langlebig und unglaublich genau, das sind EMS-Fräsen! Diese Fräsen sind natürlich auch für Firmen im 24/7-Einsatz geeignet. Die P3 und

die P2 unterscheiden sich in Zukunft nur dadurch, dass eben bei

der P2 nur eine Spindel in der Tischachse eingebaut wird. Da der

Tisch der P2 schmäler ist, wie der Tisch der P3, bei der zwei Spindeln

unter dem Tisch laufen. Sonst ist alles etwa gleich! Diese Beschreibung

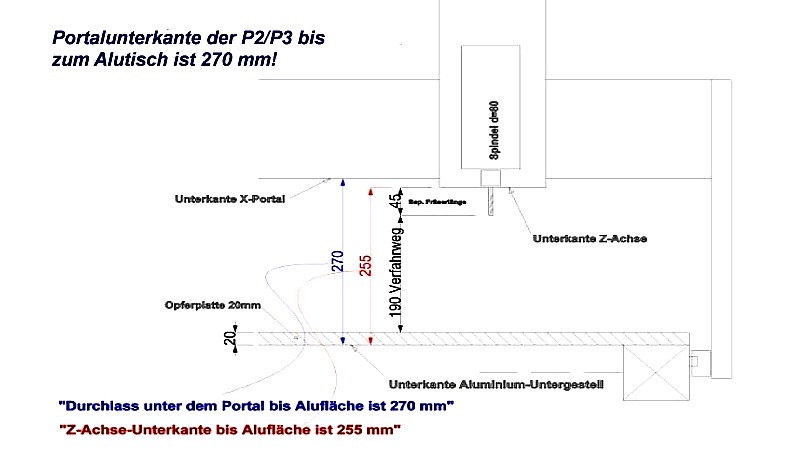

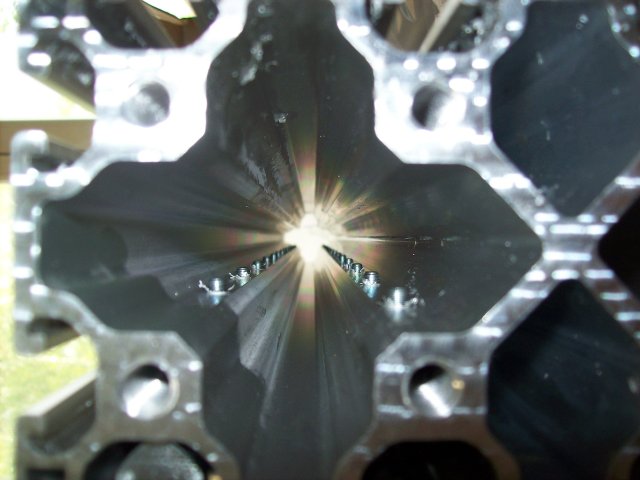

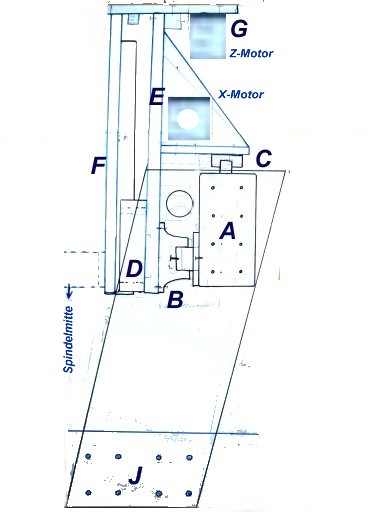

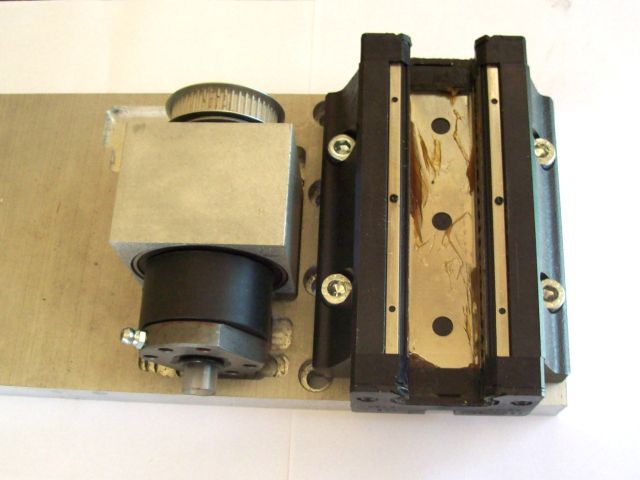

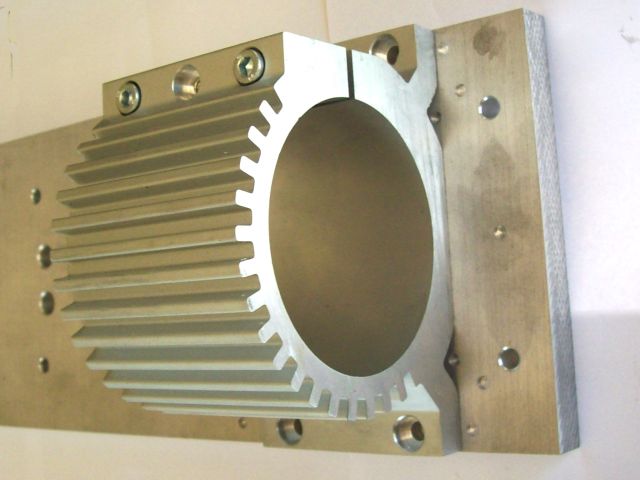

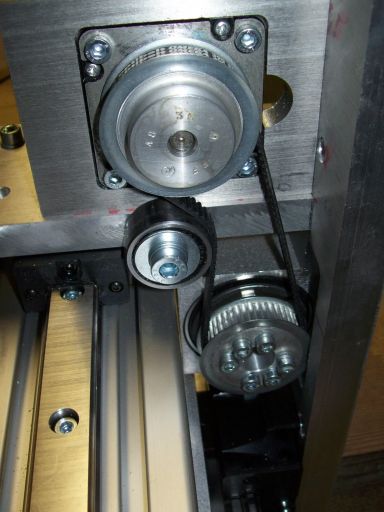

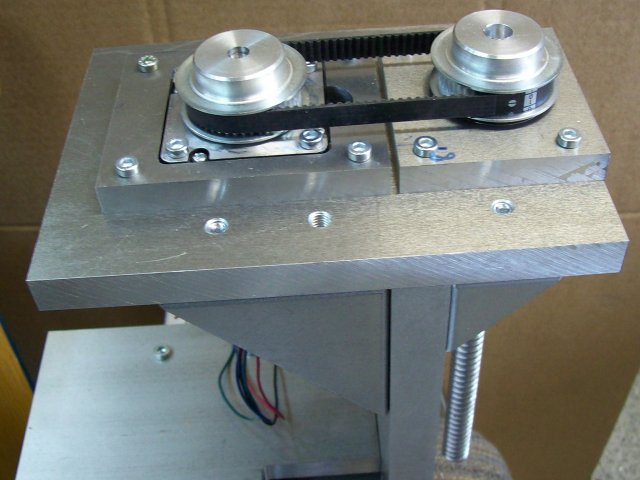

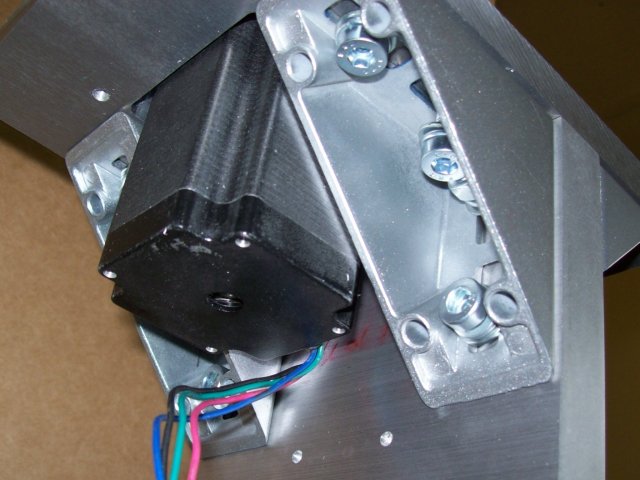

ist also auch für die schmälere P2 gültig. Die neue P3-Cobra ist eine Quermaschine, die in der Grundausführung in der oberen Portalachse etwa 1045 mm Verfahrweg hat (Portalbalkenlänge ist immer 1200 mm). Der Tisch (die Y-Achse) ist dann in verschiedenen Längen machbar. Diese Maschine wird in der X-Portalachse und bei den zwei Spindeln der Tischachse (Y-Achse) immer angetriebene Mutter haben (minimaler Verfahrweg der P3 Y etwa 600 mm und X etwa 1045 mm Z etwa 190 mm). Sie stehen also ideal vor der Maschine und die X-Achse (Portalachse) verläuft quer zu Ihnen – einfach ideal… Natürlich müssen Sie so eine "kleine" P3-Cobra gut an einen Trägertisch befestigen, da der Querbalken der X-Achse mit Z-Achse und Spindel schon mal über 40 kg wiegt. Es genügen aber in allen Achsen gute 3-Nm-Motore (wie in der FAQ-Seite beschrieben). In der Z-Achse erhalten die Fräsen zwei 30 mm Führungen mit langen Wagen. Die X Achse hat eine 35 mm Führung mit langem Wagen und eine 20 mm Führung oben am Balken auch mit langem Wagen. Bei den Führungen am Tisch werden 25 mm Führungen mit 4 Wagen auf 90 x 90 mm überfrästem Profil verbaut. Achtung! Bei der Beschreibung der EMS-Maschinen ist die X-Achse immer der Portalbalken (Querachse oben) und die Y-Achse ist immer der Tisch! |

Die originale EMS-Cobra-Bilddatei können Sie sich als Cobra.dxf oder Cobra.plt herunterladen und gravieren bzw. fräsen.

|

Die originale EMS-Cobra können Sie sich als herunterladen und gravieren bzw. fräsen. |

|

|

|

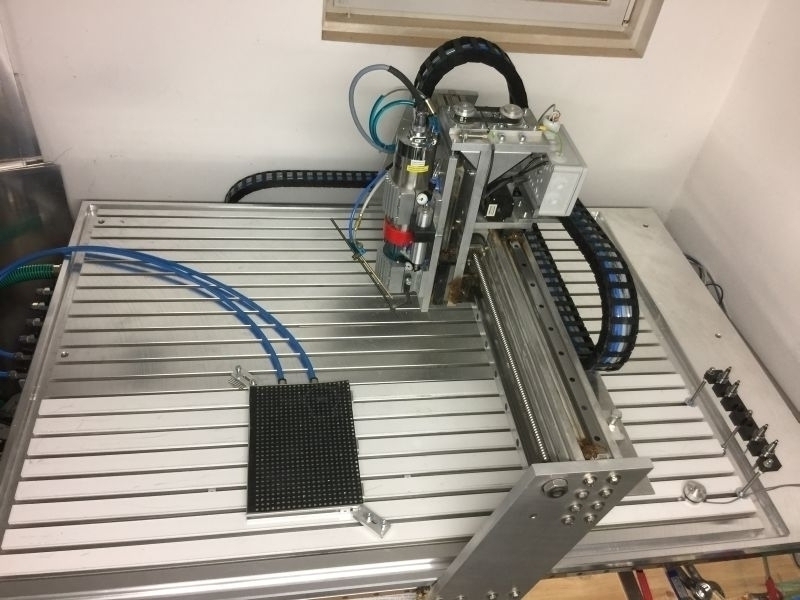

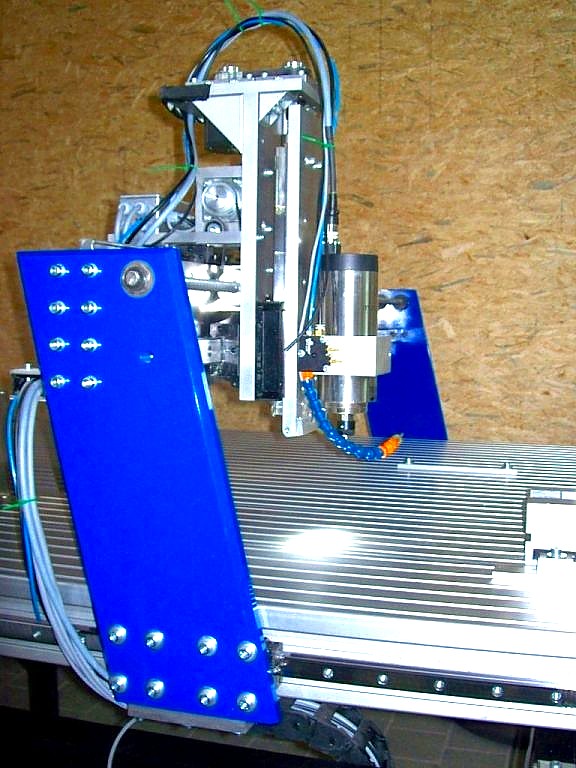

Links die kleine P2, rechts zwei Bilder der kleinen P3. Der Aufbau des Portals mit Z-Achse ist also in Zukunft gleich, nur die Breite des Tisches ist anders. Auch wird der Tisch der P2 etwas anders aufgebaut, was Sie an den Abschlußplatten erkennen. Bei der P2 genügt eine mittige Spindel. Die P3 hat immer zwei Spindeln in der Tischachse verbaut. Beide Fräsen werden in drei Tischlängen gefertigt: P2 (820, 1250 und 1550 mm) und P3 (840, 1270 und 1570 mm). Im linken Bild (P2) ist die untere Querverbindung der Wangen noch von unten an die Wangen angeschraubt. Jetzt wird diese Verbindung wie bei der P3 im rechten Bild mit drei M8 Schrauben durch die Wange unten gemacht. Darum ist das Portal der P2 und der P3 jetzt absolut gleich aufgebaut. Die Höhe der P2 und P3 ist bei allen Maschinen 875 mm (von der Aufstellfläche bis ganz oben). Bei der Höhe sollten Sie aber für Schleppkette usw. 100 mm zugeben, wenn Sie eine Umhausung bauen.

|

|

|

Ein Bericht vom Aufbau der P3 eines Kunden >> hier

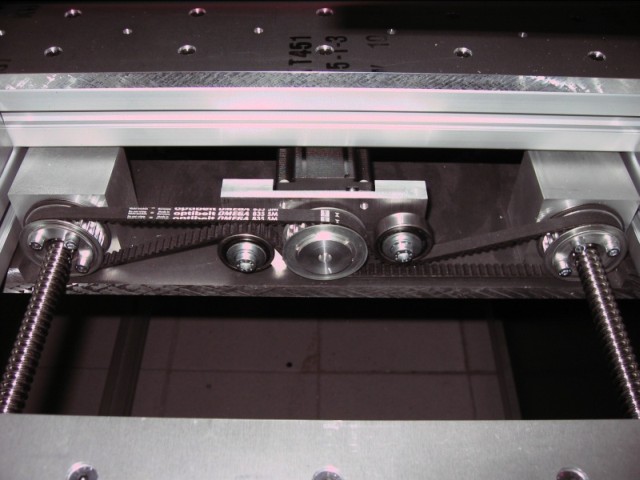

Hier mal der Antrieb der P3-Cobra: hier oder hier oder Kreisfahrt oder in der Anwendung Opferplatte abrichten

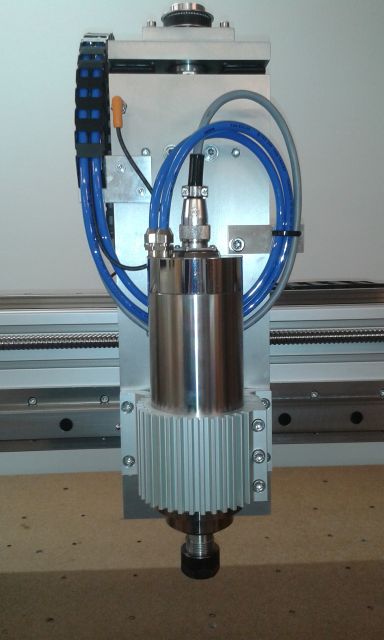

Bilder einer Kundenmaschine:

Sehen Sie im ersten Bild das Alumaterial, auf dem die Schleppkette läuft? Ein normales Alublech von 3 bis 5 mm Stärke, das unten fest mit dem Portalbalken verbunden ist. Wenn Sie einen solchen Portalbalken sehr stark verstärken wollen, dann schrauben Sie so ein 4 oder 5 mm Alublech mit mindestens 140 mm Breite mit sehr vielen Schrauben (etwa 24 Stück) und vollflächig unter den Portalbalken (wenn möglich auch noch vollflächig verkleben (doppelseitiges Klebeband genügt)). Dadurch steigt die Leistung der X-Achse (Portal) um > 15% an und gleichzeitig haben Sie eine Auflage für die Schleppkette. War nur ein Vorschlag und so etwas brauchen Sie normal sicher nicht machen - die Leistung genügt sicher auch so. In Bild drei sehen Sie eine ideale Schleppkettenführung für den Strom und die Medien. Freut mich immer wieder, wenn auch Profis zu meinen Kunden zählen. Den Initiator der Z-Achse würde ich aber durch die hintere ZX-Platte machen und damit die Kante der Z-Linearführung abfragen. Alle Initiatoren sollten immer in Richtung Tisch gehen (fester Punkt - einfach einen Winkel an die Tischlängsprofile und die untere Querverbindung der Wangen abfragen). Also Z-Achse von der ZX-Platte aus. X-Achse vom Portal aus und Y-Achse vom festen Tisch aus. Aber es geht natürlich auch so wie in Bild drei, die Genauigkeit der Abfrage bleibt ja gleich. Noch ein Tipp: Die Initiatoren sind genauer, wenn Sie nicht Alumaterial abfragen, sondern Stahl. Kleben Sie einfach ein Stück Stahlblech auf das Alumaterial und der Initiator wird genauer arbeiten (hat was mit den Wirbelströmen im Material zu tun und kein Trafoblech verwenden, sondern normalen Stahl!). Auch können Sie dann den Abstand des Initiators zum Material leicht größer machen und bei einer Verschmutzung durch Aluspäne haben Sie weniger Probleme. Test der Verwindungssteifigkeit der X-Achses (es geht um den statischen Gegenhalt der Achsen bei Belastung, was aber nichts über die Leistung einer Fräse aussagt!).

Test der Y-Achse (es geht um den statischen Gegenhalt der Achsen bei Belastung). Dieser "Fadentest" wird sehr gerne bei Hobbyfräsen gemacht:

Bilder einer Kundenfräse. Es handelt sich da zwar um eine lange P3 (P4) mit 160 x 80 mm Tischbalken und einer Länge von 2250 mm, aber sonst ist alles zur P3 gleich (X- und Z-Achse). Die Befestigung solcher Fräsmotore kann natürlich auch vorgebohrt werden - fragen Sie einfach nach:

Sehen Sie bei dieser langen P3 (P4) die durchbrochenen Wangen unten (Bild 1)? Dadurch werden die Führungen näher an den Tisch geführt und die Verschmutzung der Führungen eingedämmt. Es ist wirklich eine "Monstermaschine", was auf dem Bild nicht so ganz ersichtlich ist (Größe 2300 x 1250 mm). Welche Leistung hat denn so eine P3-Cobra, aber auch die P2? Diese Fräse wurde für die Zerspanung von Alu konzipiert. Mit 6 oder 8 mm Fräser haben Sie da keinerlei Probleme. Natürlich kann eine Fräse wie die P3-Cobra noch sehr stark verstärkt werden (z.B. die Rückseite des Portalbalkens mit einem 5 mm Alublech vollflächig belegen - bringt etwa 20 % mehr Leistung des Portals). Bei sehr langen Fräsen ( > 1550 mm ) werden zukünftig in der langen Tischachse (Y-Achse) 160 x 80mm Profile verbaut. Auch können die Seitenwangen der X-Achse noch verstärkt werden – ist eben eine Preisfrage… Technische Daten der Maschine EMS- P3-Cobra mit der (normalen) technischen Ausstattung: Gewicht der Fräse ohne Motore etwa von

95 kg bis 170 kg, je nach Ausführung. Antrieb über 4,5 bzw. 5 Ampere Schrittmotore ( Nema 23

mit 3 Nm für X, Y und Z-Achse mit 8mm Welle !!! ) Wiederholgenauigkeit < 0,02 mm. Grundgenauigkeit der Fräse über

alle Achsen und die ganze Fräsfläche etwa 0,30

mm, je nach Genauigkeit des Aufbaus.

Verfahrgeschwindigkeit bei 5 Ampere Steuerung 10 mm Steigung etwa 9000 mm/min (Z-Achse etwa 5000 mm/min). Kugelumlaufspindeln 16 x 10 in der X/Y-Achse. Z-Achse immer 16 x 5 mm. Die Z-Spindel wird in großen Rillenkugellagern spielfrei gelagert. Die X und Y-Achse hat immer angetriebene Kugelumlaufmuttern. Die Maschine wird als Bausatz geliefert. Für die Fertigstellung benötigen Sie nur noch alles, was "elektrisch" ist. Diese Fräse ist natürlich auch für Firmen geeignet, auch für 3-Schicht-Betrieb, da sie alle Anforderungen an den industriellen Einsatz erfüllt.

|

|

Die Abmessungen der P3 |

kleine P3 |

mittlere P3 |

große P3 |

| Verfahrwege: |

X 1045 mm Y 600 mm Z 190 mm |

X 1045 mm Y 1030 mm Z 190 mm |

X 1045 mm Y 1330 mm Z 190 mm |

| Aufspannfläche: |

X 1199 mm Y 840 mm |

X 1199 mm Y 1270 mm |

X 1199 mm Y 1570 mm |

| Aufstellmaße: |

X 1270 mm Y 870 mm |

X 1270 mm Y 1300 mm |

X 1270 mm Y 1600 mm |

|

|

Die Abmessungen der P2, die in drei Tischlängen gefertigt wird:

Was ändert sich noch beim Aufbau der P3-Cobra und der P2 ?

Es sind ja Maschinen, die schon bei sehr vielen Kunden seit zwölf Jahren ohne Probleme laufen. Warum nicht auch bei Ihnen? Glauben Sie mir, die "Cobra" beißt! Auch in schwerem Material werden Sie keine Probleme haben. Eine P2 oder P3 ist Ihr idealer Partner in Sachen Hobby, aber auch für Firmen, die rund um die Uhr arbeiten.

|